Diamante Metálico, a liga metálica mais dura do mundo

Material é viável como ferramenta de corte e 100% livre de cobalto

Estima-se que o ser humano tenha começado a utilizar-se regularmente do ferro para a confecção de ferramentas a partir de 1.200 a.C., no Oriente Médio — na Europa, especificamente, a Idade do Ferro levaria mais 500 anos para começar. Antes disso, as ferramentas eram feitas de outros materiais, muito menos resistentes (como pedra, ossos, argila e madeira) e, eventualmente, de metais mais moles, que não resultavam em ferramentas muito boas. A metalurgia do ferro — e, posteriormente, do aço (liga de ferro, carbono e outros elementos) — mudou essa situação, possibilitando a criação de ferramentas diversas, tanto para a paz (equipamentos para a agricultura e partes constituintes de veículos, por exemplo) quanto para a guerra (espadas, armaduras, armamentos diversos etc.). O ferro mudou o mundo, sem dúvidas. Na indústria contemporânea, contudo, o ferro está longe de ser o único metal utilizado para a confecção de ferramentas e outros equipamentos hiperespecializados: existem, por exemplo, as superligas de níquel e as ligas metálicas de alta entropia, como são chamados os materiais artificiais compostos por diferentes concentrações de metais, cujos átomos estão arranjados em padrões específicos para lhes conferir as propriedades desejadas, como altos níveis de dureza.

O grande problema é que, quando você ganha em dureza, normalmente você perde em maleabilidade, o que significa que, no processo de usinagem desses materiais super duros, você necessariamente vai precisar de algo ainda mais duro. “A usinagem compreende um conjunto de processos de manufatura por meio dos quais uma ferramenta de corte é utilizada para remover excesso de material, de tal maneira que o material remanescente tenha a forma exata daquela peça que foi projetada”, explica Wellington Aires Pinto, um pesquisador do Programa de Pós-Graduação em Processos Tecnológicos e Ambientais (PPGPTA) da Universidade de Sorocaba (Uniso), que defendeu a sua dissertação de mestrado sobre o tema em 2021. “Ou seja”, ele continua, “frente ao desenvolvimento de novas ligas metálicas — com propriedades mecânicas e durezas cada vez mais elevadas —, cria-se uma demanda constante por novos materiais dos quais as ferramentas de corte possam ser feitas, para que elas se tornem mais produtivas, mais rentáveis e até mais sustentáveis.”

A liga metálica mais dura do mundo

O material mais duro do mundo é o diamante, seguido das cerâmicas covalentes. Depois disso, é a vez das ligas metálicas, das quais a mais dura em todo o mundo foi desenvolvida na Uniso. Você pode ler uma reportagem completa sobre a pesquisa na edição de junho/2020 da revista Uniso Ciência, que pode ser acessada clicando aqui.

O Diamante Metálico, nome da liga desenvolvida pelo professor doutor Thomaz Augusto Guisard Restivo, também do PPGPTA, leva ferro, cromo e nióbio em sua composição, além de outros metais. Sua estrutura atômica (ou seja, a forma geométrica em que os átomos estão organizados) evita a deformação da liga resultante, e é justamente esse o segredo para a dureza do material, que pode chegar a 2.500 HV, consideravelmente mais dura do que a sua concorrente mais próxima, uma liga de carbeto de tungstênio e outros metais, chamada de Widia™ (uma patente antiga que já expirou, também conhecida como metal duro).

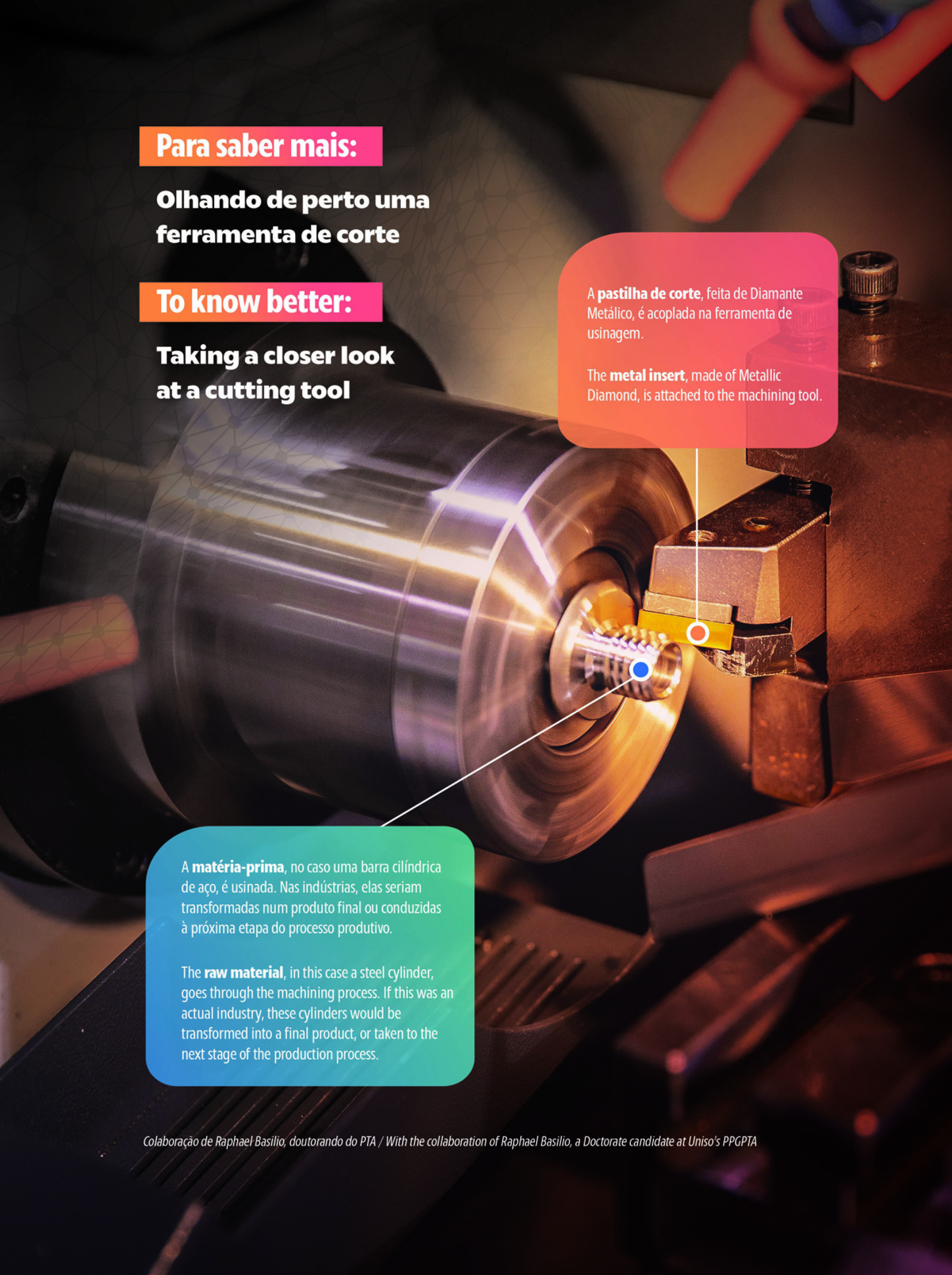

Foi esse material criado por Restivo que Aires Pinto utilizou em sua pesquisa de mestrado, com o objetivo de desenvolver uma nova ferramenta de corte para torneamento — como é chamado o processo de usinagem em que a peça a ser usinada gira em seu próprio eixo enquanto as partes excedentes são retiradas pela ferramenta de corte. Por meio do torneamento, são produzidas polias, esferas e outras peças cilíndricas diversas.

O primeiro passo seguido por Aires Pinto foi a reprodução do próprio Diamante Metálico, a partir da “receita” desenvolvida por Restivo. Ele começou pela mistura de nove metais determinados, todos em formato de pó, dando sequência à prensagem desses metais. Depois, o material foi levado a uma máquina de fundição própria para titânio (uma vez que não existe uma mais adequada para o Diamante Metálico). O resultado foi uma pastilha sólida de Diamante Metálico, adequada para a utilização como ferramenta de corte (confira o quadro). Uma vez em posse da pastilha, o pesquisador preparou cilindros de aço sobre os quais ele pudesse usar as pastilhas para testar a capacidade de corte do Diamante Metálico. Para ter dados com os quais comparar, ele também conduziu os mesmos testes usando outras duas pastilhas comerciais: a P10 e a P30, de uma marca especializada em ferramentas de corte para usinagem (feitas de Widia™). Os testes foram conduzidos no STHEMDA Lab, o laboratório de inovação da Uniso.

Os resultados apontam que a pastilha de Diamante Metálico é cerca de 12% mais dura do que a P10 e 30% mais dura do que a P30. “Percebe-se, no teste de desgaste, que a pastilha de Diamante Metálico foi a que, justamente devido à sua alta dureza, menos registrou um tipo específico de desgaste associado à temperatura e à pressão, comum nas pastilhas feitas com outras ligas: o desgaste de cratera”, diz o pesquisador. Em relação ao desgaste por abrasão, o desempenho da pastilha de Diamante Metálico foi ligeiramente menor, devido à maior capacidade de deformação das outras ligas, mas, de modo geral, o pesquisador conclui que o Diamante Metálico competiu de igual para igual com as pastilhas disponíveis no mercado, podendo substituí-las.

Vantagem sustentável em amplo sentido

Os pesquisadores destacam que, uma vez que os produtos são compatíveis, a grande vantagem das ferramentas de corte feitas de Diamante Metálico é o fato de o material desenvolvido na Uniso não conter cobalto em sua composição, diferentemente da Widia™. Isso o torna duplamente sustentável: em primeiro lugar, porque o cobalto é sabidamente um metal tóxico, que agride a saúde de seres humanos e outras formas de vida; em segundo, por não motivar a extração de mais cobalto como atividade econômica, uma questão que vai além da preservação do meio ambiente.

“Além de ser um metal tóxico, o cobalto tem sua produção dominada pela República Democrática do Congo, onde ocorre mais da metade da extração mundial, em minas artesanais ou de pequena escala. Sabe-se que, nesses locais, ocorre trabalho escravo infantil, além de outros abusos aos direitos humanos.” conclui, Aires Pinto.

Um artigo publicado por Kelsey Galantich em 2019, e citado por Aires Pinto em sua dissertação, aponta que um quinto de todo o cobalto extraído no Congo — onde ocorre 65% da extração mundial — acontece de forma artesanal, conduzida à mão por homens, mulheres e crianças. Ainda assim, o autor aponta que nenhum país obriga as organizações a prestar contas sobre a origem do cobalto utilizado em suas operações. Daí a importância de encontrar alternativas que não façam uso do cobalto.

Com base na dissertação “Desenvolvimento e desempenho de ferramenta de corte em liga metálica multicomponente”, do Programa de Pós-Graduação em Processos Tecnológicos e Ambientais da Uniso, com orientação do professor doutor Thomaz Augusto Guisard Restivo, aprovada em 30 de março de 2021.

Texto: Guilherme Profeta

Galeria

Confira a galeria de fotos